こんにちは!プロモデラー林哲平です。

今回はレジンとシリコーンゴムを使った複製について解説します♪

レジンとシリコーンを使った複製ってなに?

模型製作をしていると、同じパーツを複数欲しいときってありますよね。

同じ形のパーツが沢山必要だけど、いっぱい作るのは大変だったり

そんなときに役立つのがレジンとシリコーンを作った複製です。

シリコーンゴムで原型から型を作り、そこにレジンという2液混合で固まる樹脂を流し、原型と同じものを複製できるのです。

普通〜にプラモデルを作っているぶんにはそこまで必要なテクニックではありませんが、ワンダーフェスティバルのようなガレージキットイベントに参加するには必須テクニックだったりします。

昔から「とにかく難しい上級者向けテクニック」として本に載っていることが多いのですが、特殊な手間がかかるだけで難易度事態は実はそれほど難しくなかったりするんですよ。

昔、大学時代に一緒にワンダーフェスティバルに参加した友人たちも

「複製って言うほど難しくないよね」ってみんな言ってましたし。

というわけで今回はあくまで最も基本的な「2面型・アンダーゲート」の複製方法を紹介します♪

複製に必要な素材一覧!

複製には普通にプラモデルを制作するのとはちょっと違う素材が必要なので、まずはそこから揃えていきましょう。

シリコンを流し込む枠として使うタミヤの3mmプラボード。

小さい型ならOKですが、ある程度の大きさだと枠板が薄いとたわんシリコン型が変形しちゃうんですよね。

3mmプラボードは厚みもあり変形しにくく、プラ素材なので加工しやすいので私は愛用しています

タミヤ8mmプラパイプ。

シリコン型同士の嵌合力を強めるダボをつくるのですが、そのときに使います。

基本、丸いものなら何でもOKですが5mm~8mm程度の太さのものが使いやすいです。

複製ではパーツを油粘土に埋めてシリコンを流します。

いろんな油粘土がありますが、複製に向いているのは粘りが少なく、パーツからキレイに外れる粘土です 。

この条件を満たした粘土で複製用のスタンダードなのがほいく粘土。

大昔のHOWTO本にも掲載されていますが、私はこれが1番使いやすいですね。

型の材料となるシリコンゴム。

硬化剤を適量混ぜることで硬化します。

私が愛用しているのはウェーブのシリコン。

硬化剤が赤く着色されており、混ざり具合が確認できるのがすごく便利なんですよ 。

なお、硬化剤は足りなくなることが多いので、予備を買っておくと安心です。

複製の素材となるレジン。

無発泡ポリウレタン樹脂です 。

A液とB液を混ぜ、熱化学反応により硬化します。

いろんな銘柄がありますが、私は表面のディテールや形状が把握しやすいウェーブのグレータイプを使っています。

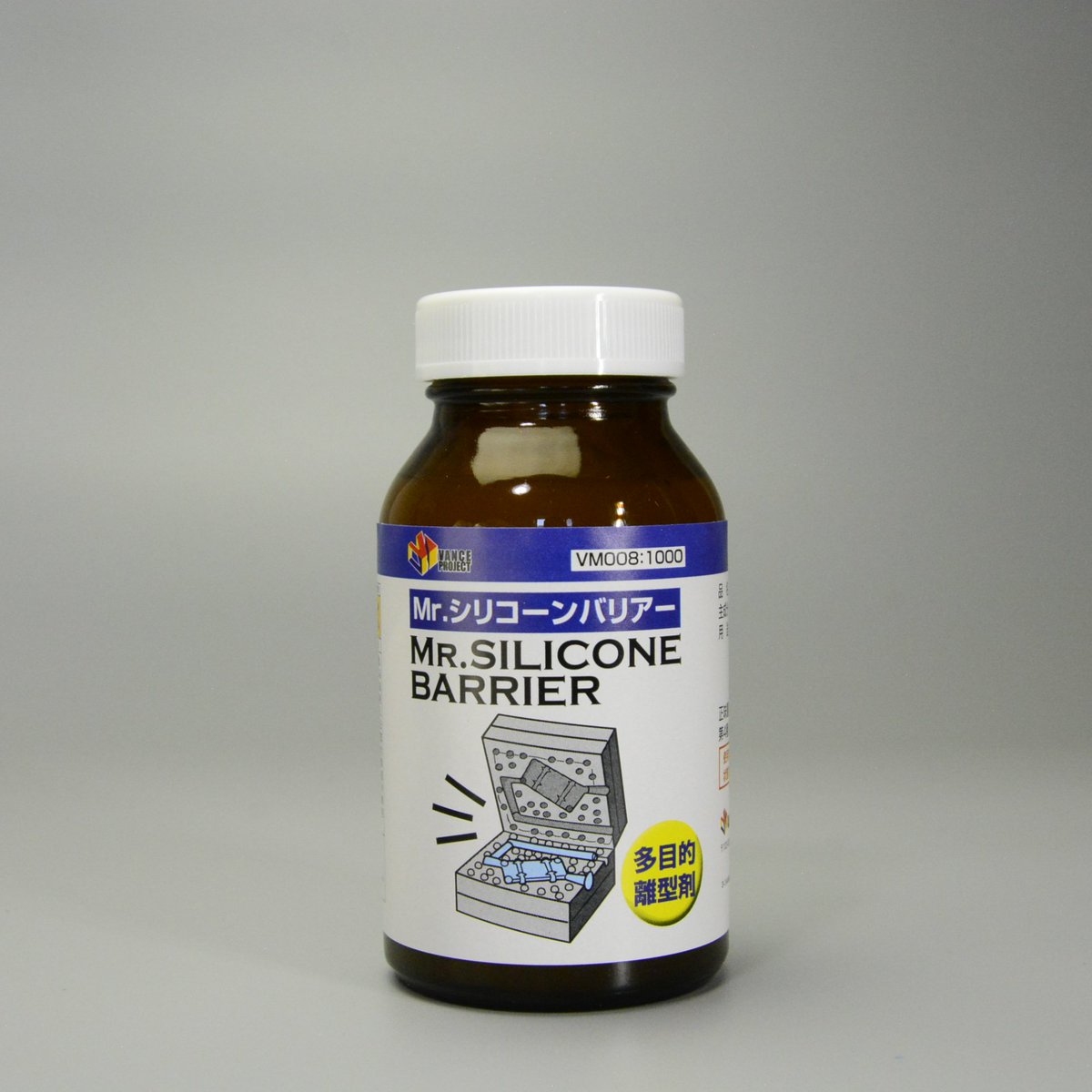

シリコンを流し込むとき、そのままだと融着してパーツが埋まってしまいます !

それを防ぎ、型を分離する作業に必須なのがシリコーンバリアーです。

これをうっかり塗り忘れて、どれほど恐ろしい目にあったことか……!

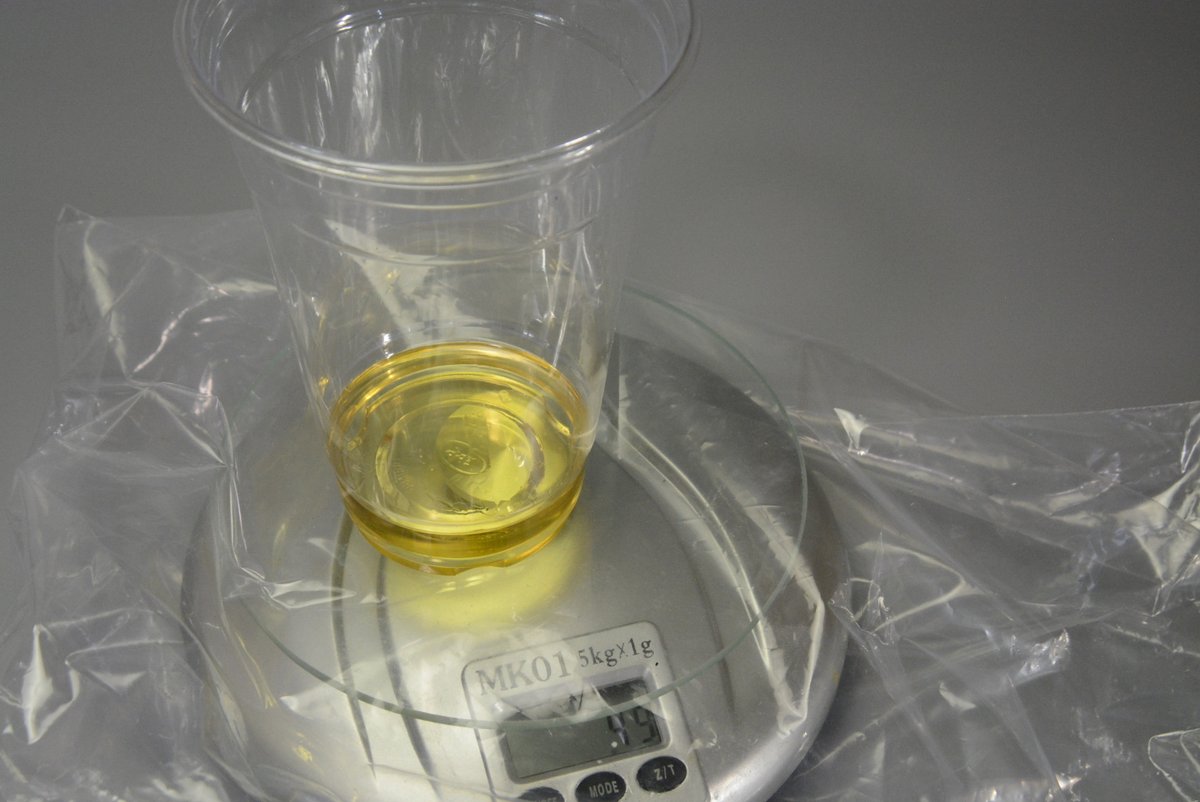

レジンやシリコンの計量に使うキッチンスケール。

得にレジンはA液とB液の比率をミスると硬化不良を起こし、型にも大きなダメージを与えるので計量は超重要作業 です。

デジタル式で、容積を把握しやすいものをつかいましょう。

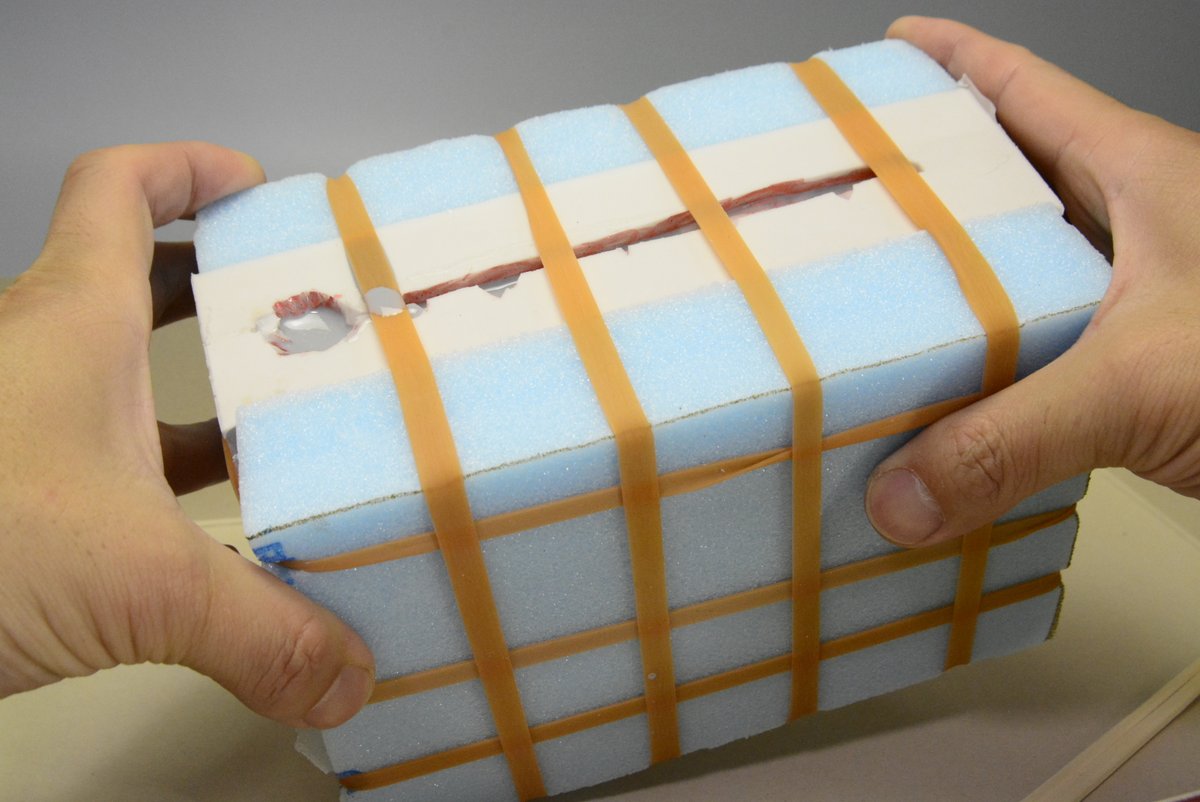

幅広輪ゴム。

シリコン型に隙間が開かないように、ガッチリとクランプするために使います。

幅広ゴムは力が強く、かつ帯状なので均一に力をかけてクランプ可能なのです!

普通の輪ゴムではパワー不足なので、必ずこちらを使いましょう。

離型剤スプレー。

これはレジンを流し込む前にシリコン型に吹き付けるスプレーです 。

レジンを型から剥がれやすくし、シリコン型の寿命を延ばしてくれます。

ワンフェスなど、イベント参加用に大量のパーツを抜くときは必須アイテムとなります。

そして、複製の最重要アイテムは防毒マスクです!!!!

レジンは人体に有害な素材で、たとえノンキシレンタイプだとしても非常にヤバい匂いがします。

複製中は必ずマスクをつけ、部屋を換気してから作業しましょう。

型の枠を作ろう!

それでは複製作業行ってみましょう♪ 今回複製するのはこのパーツ。

1/100ザクを改造したのですが、腕は左右対称なので複製して揃えたほうが早いし、頭や平手はこれから使う作例に流用したいので数が欲しいのです。

なお、ガンプラなど他者の著作物のパーツを複製し「販売」した場合著作権法違反となります。

あくまで個人的に趣味で楽しむものとしてご利用くださいね。

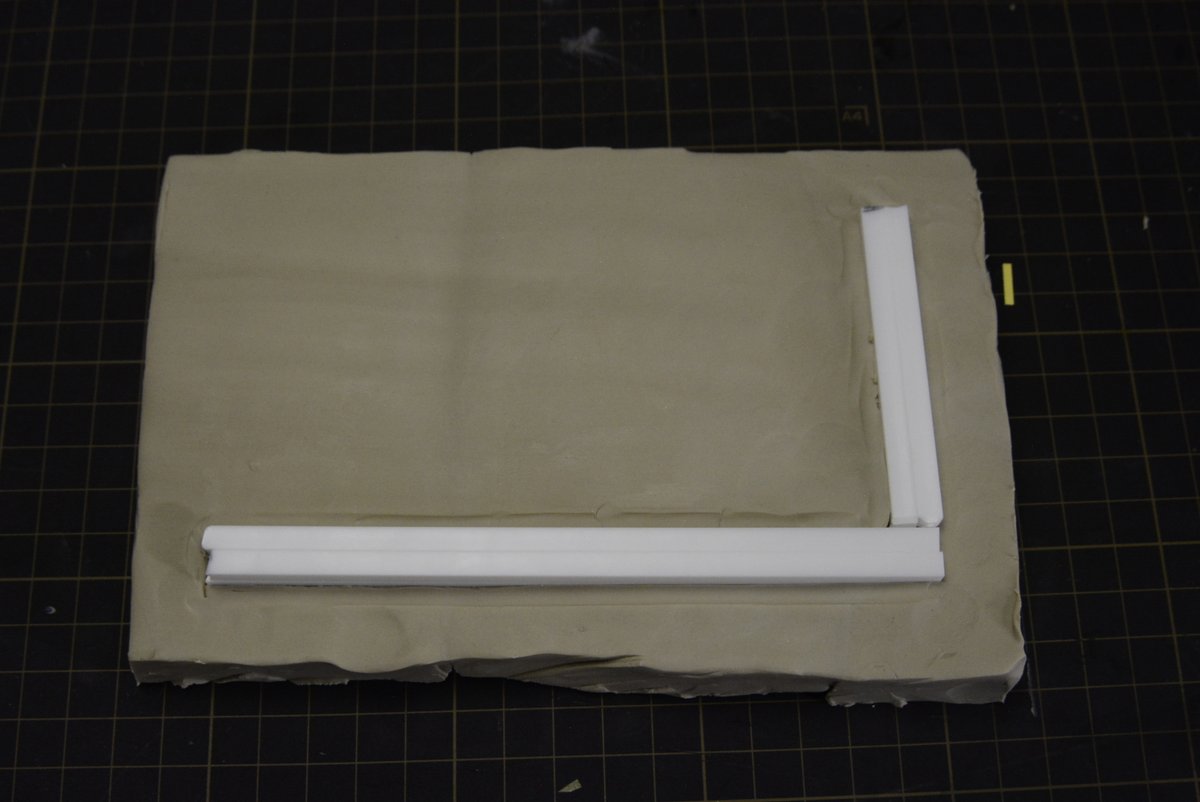

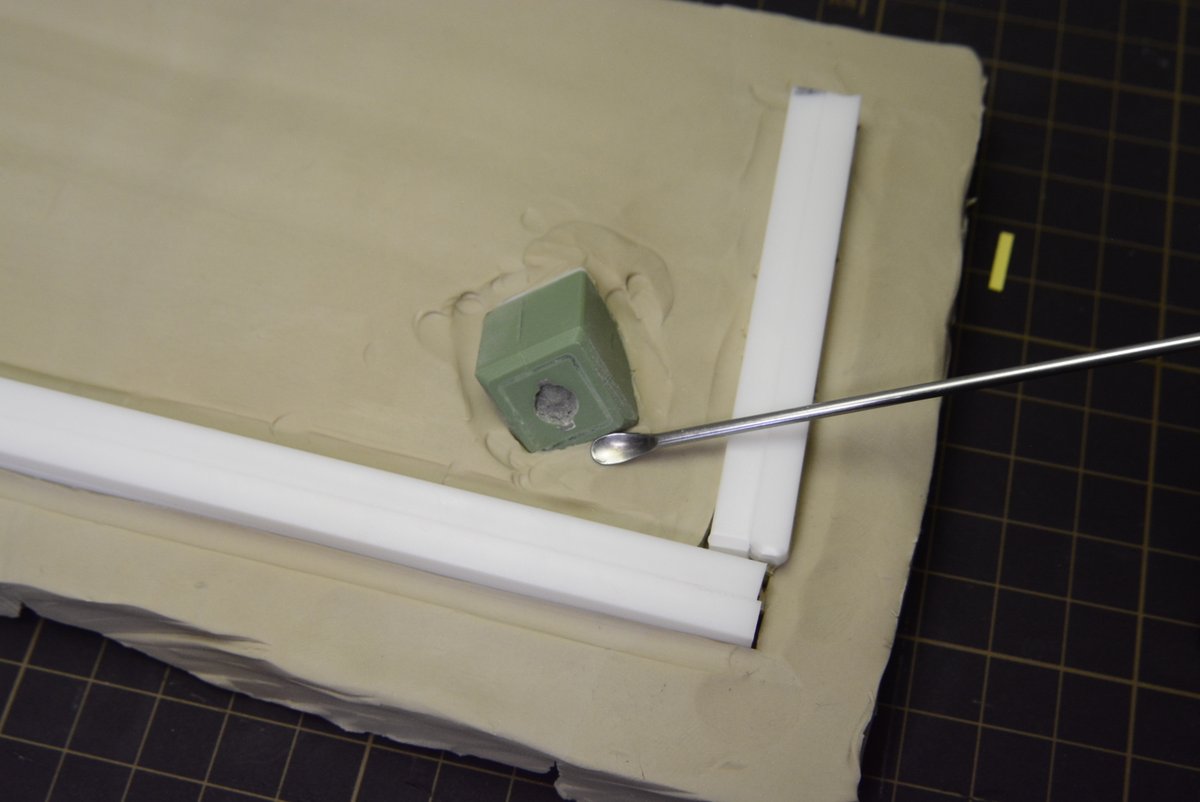

まずはプラボードの上にパーツを並べ、型配置のイメージを練ります 。

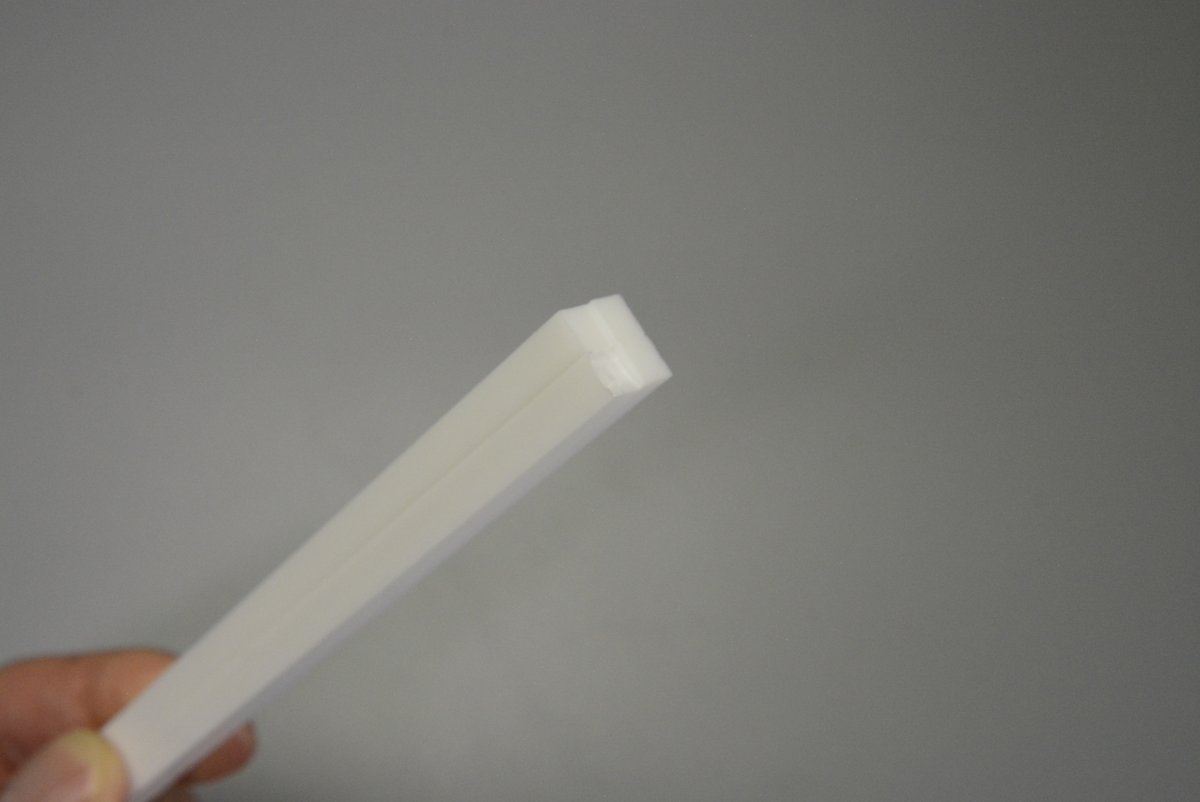

このとき、下側に5mm角棒を4つ束ねたものを下側に配置します。

これがレジンを流し込こんだとき、パーツへと流すためのランナーとなってくれるのです。

角棒を束ねたランナーはこんな感じ。

シリコン型制作において最も重要なのは「型のすみずみまでレジンが流れること」。

得に大きい型だと、夏場の暑い時期などはレジンが流れきる前に硬化が始まり、複製失敗することがあるんです!

ランナーがある程度太ければ、そのミスを防ぐことができるのです。

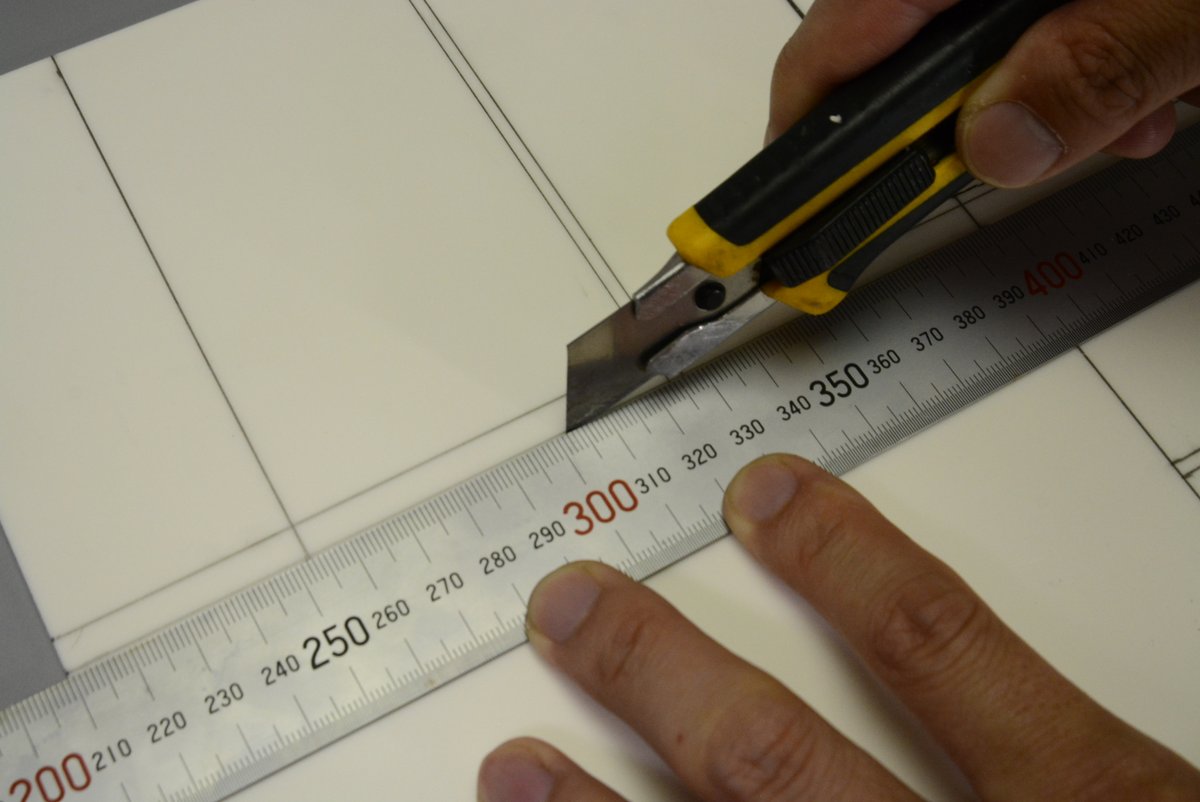

枠サイズをペンで書き込んでから、プラボードを切り出します。

このとき、箱組みできるよう、プラボードの厚みを計算しておきましょう 。

切り出しは金属定規とカッターナイフで 。

厚みがあるので、軽く何回も何回も切り込みを入れておき、力をこめてパキっと折る感じで切り出しましょう。

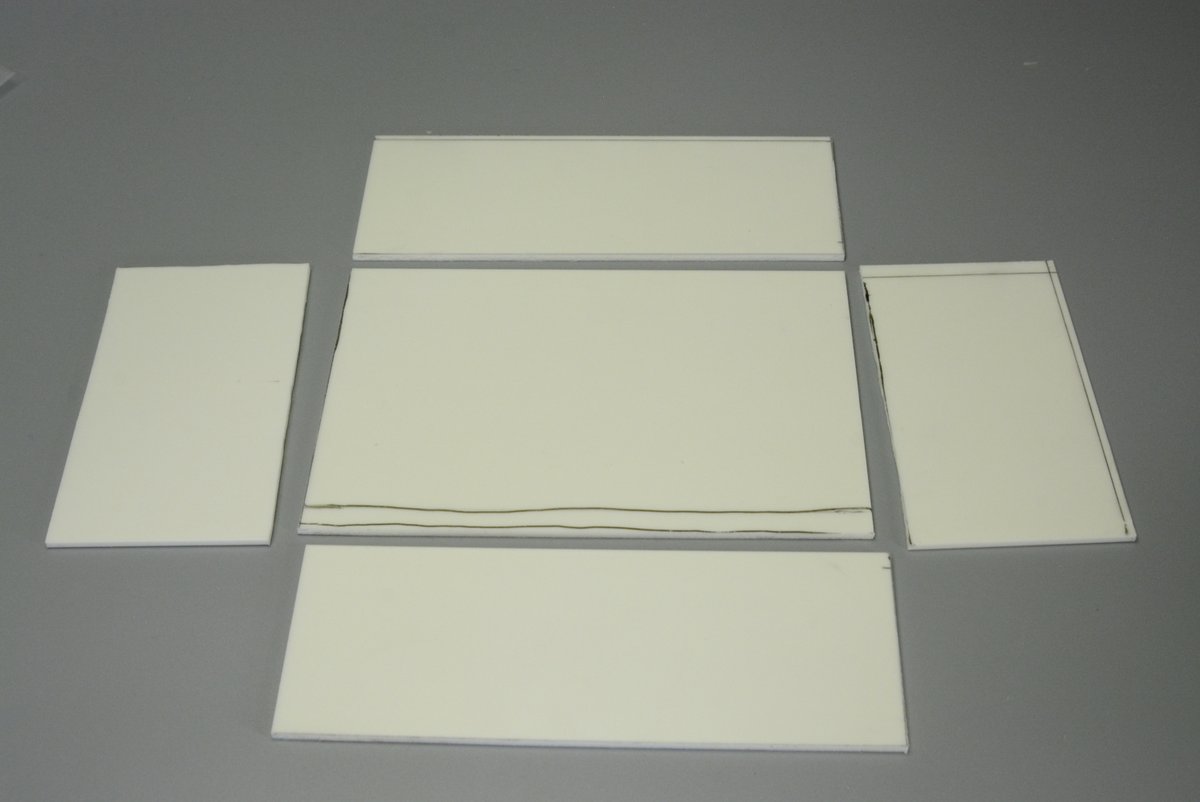

プラボードを切り出した状態です。

布ガムテープで貼り合わせ、型を作るための箱を作ります。

このとき、隙間があるとシリコンが漏れるので隙間が開かないように四隅はしっかりとテープで保護しておいてください。

裏側から見たところです。

粘土埋めをしよう!

パーツを埋めるため、油粘土を型に入れていきましょう。

そのままだと厚みがありすぎるので、均一な厚さになるように伸ばします 。

手で伸ばすのは大変ですし、表面に凹凸があると型の嵌合が悪くなることがあるので、伸ばし棒があると便利です。

私はそば打ち用の伸ばし棒を使っています。

目的の厚みになったら枠を押し付けて……

枠でついた凹みに沿ってはみ出し部分の油粘土をカットします 。

金属定規を使うと楽でいいですよ♪

油粘土を枠の形に切り出した状態 。

これはあくまで私流ですが、この状態でパーツの粘土埋めを始めます。

枠に入れてからの粘土埋めだと、枠が邪魔で作業しにくいんですよね〜

まずはランナーから埋めて行きます。

粘土埋めをするとき、パーツを粘土に押し付けて埋め込むとキレイに埋まりません 。

力がかかってパーツが破損することもありますし、ここはパーツの形に粘土をある程度掘ってから埋め込みましょう。

この作業ではタミヤの調色スティックを使っています。

ランナーを埋め込んだ状態 。

ランナーはギリギリに埋め込むのではなく、少なくとも1cmくらい枠から離して余白を作っておきましょう。

余白が小さいと型を嵌合するためのダボが小さくなりますし、全体的な型の強度が下がってしまうのです。

それではパーツを埋め込んでいきましょう。

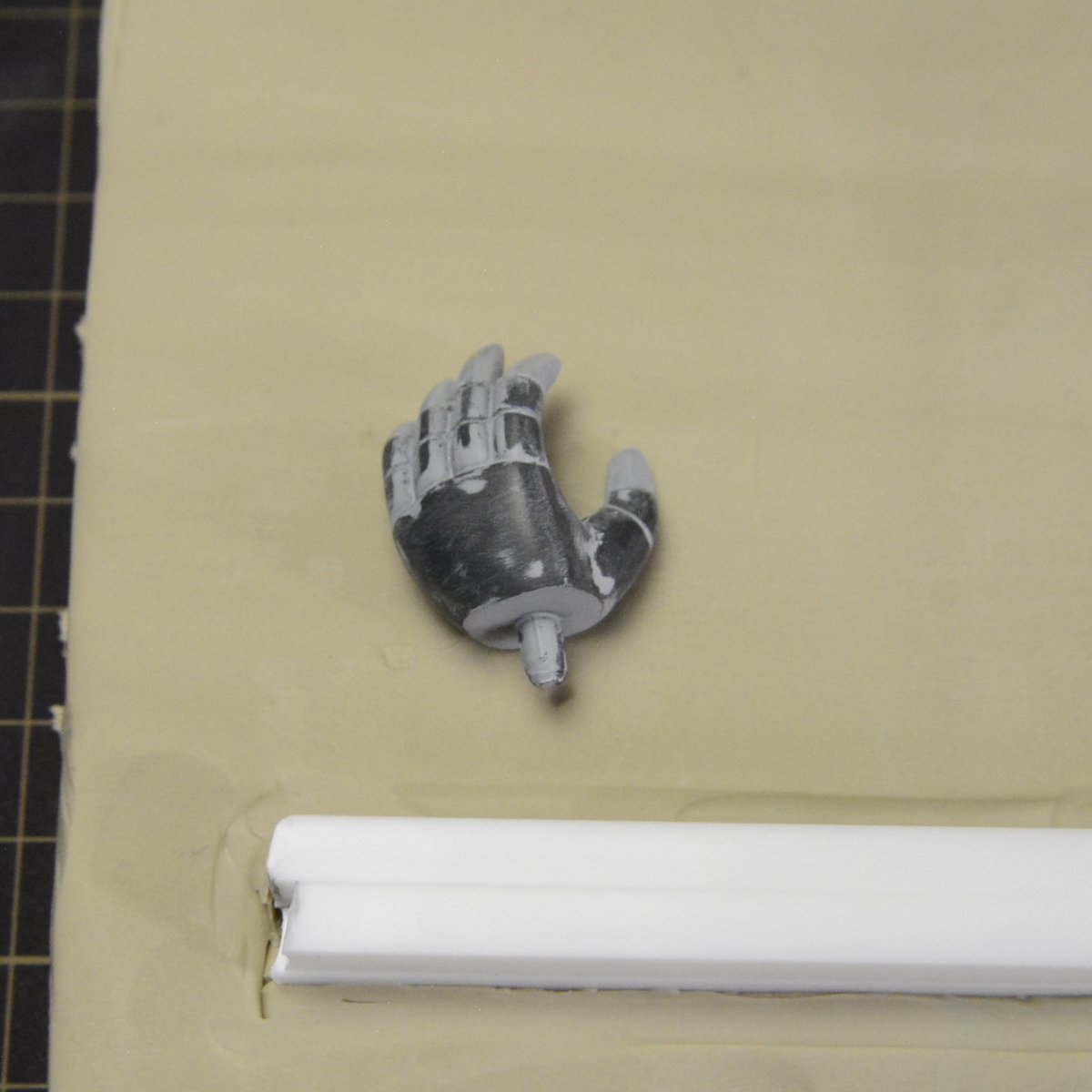

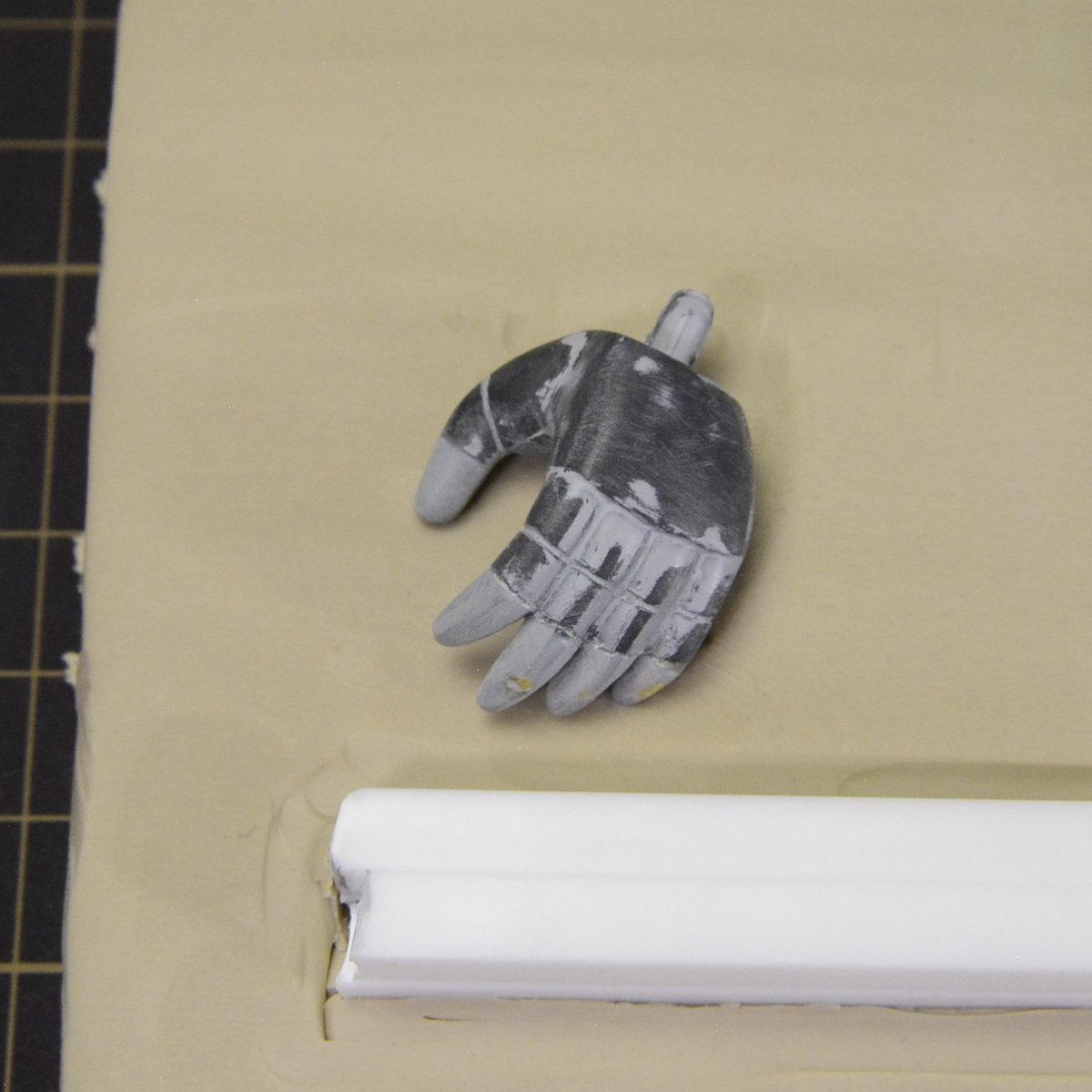

複製で重要なのはパーツの配置です 。

レジンを流し込んだとき、パーツ配置が適当だと気泡がたくさん出来てしまうのです。

この平手だと、このように配置すると指の隙間や親指の付け根付近に気泡ができやすいので……

このような位置にしてみましょう。

これなら、凹凸のある指が下なので気泡がたまりにくいのです。

今回の型は下からレジンが流れ込み、上へと抜けて行くアンダーゲート式 です。

パーツを配置するときは「レジンと空気の流れ」を常に意識してみてください

立方体のような天井に広い面があるパーツ。

このようにそのまま埋め込んでしまうと、天井部分に気泡が溜まりやすいのです。

そこで……

このように斜めにズラしてみましょう。

これなら立方体の一点が上を向き、そこから空気を流せばいいので気泡が出来にくいのです。

パーツを埋め込む位置をちょっと工夫するだけで後の作業がグンと楽になりますよ♪

パーツと粘土の間に少しでも隙間があるとシリコンが流れ込み、型ズレしたり、大きな段差が出来たり、最悪の場合だとレジンが漏れたりします。

ここは調色スティックの丸部分で撫でながら粘土との隙間をしっかりと埋めておきましょう。

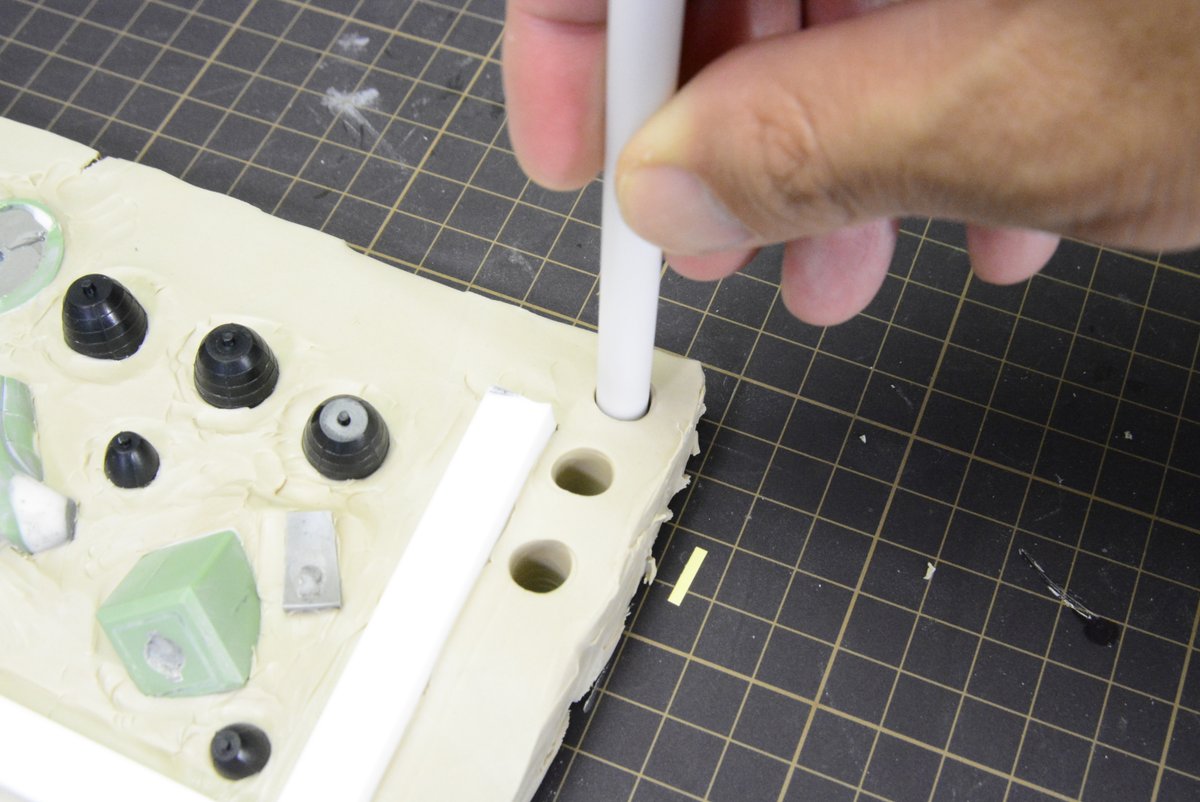

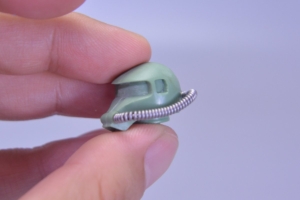

シリコン型のズレを防止し、しっかりと嵌合させるために必要なダボ穴を8mmプラパイプで開けていきます。

パーツを粘土埋めした状態。

多少歪みはありますが、後で修正するのでOKです。

シリコーンが高いため、つい型のサイズを小さくたくなりますが、ある程度余裕を持って配置しておかないと型の強度が下がるので注意してくださいね。

粘土埋めした部分を枠にはめ込みます 。

このとき粘土が動いてパーツと粘土の間に隙間が開いたり、ダボ穴が歪むので再度調色スティックで隙間を埋めます 。

最初から枠に粘土を埋めておけばいい……のですが! 二度手間になっちゃうんですが、これはあくまで私のスタイルなので許してくださいね♪

シリコーンゴムを流そう!

粘土埋めが終わったらいよいよシリコーン流しです!

と、その前にシリコーンゴムをしっかりと混ぜておきましょう。

溶剤成分と分離しているので、これがそのままだと硬化不良を起こしてしまうのです。

硬化剤を混ぜます。

今回使用したウェーブのシリコーンゴムは硬化剤に色がついているので、混ざった状態が視覚的に確認できるのがいいところ。

しっかりと混ぜないと硬化不良を起こすので注意してくださいね。

シリコーンを流していきます。

このとき、ドバっと一気にかけるとシリコーン型とパーツの隙間に気泡出来て、パーツがキレイに成形できません 。

細く、糸のようにパーツを少しずつ覆って行きましょう。

これでシリコーン型にできる気泡を大幅に減らすことができるのです。

シリコーンを流した状態。

シリコーンゴムは高いのでケチりたくなりますが、パーツの1番高さがあるところ+8mmぐらいの厚みは最低でも取っておいてください。

あまりにもゴム型が薄い部分があると、そこが破れてレジンが漏れてとんでもないことになってしまうのです!

銘柄にもよりますが、夏なら8時間、冬なら長くとも20時間ぐらいではがせるぐらいまで硬化します。

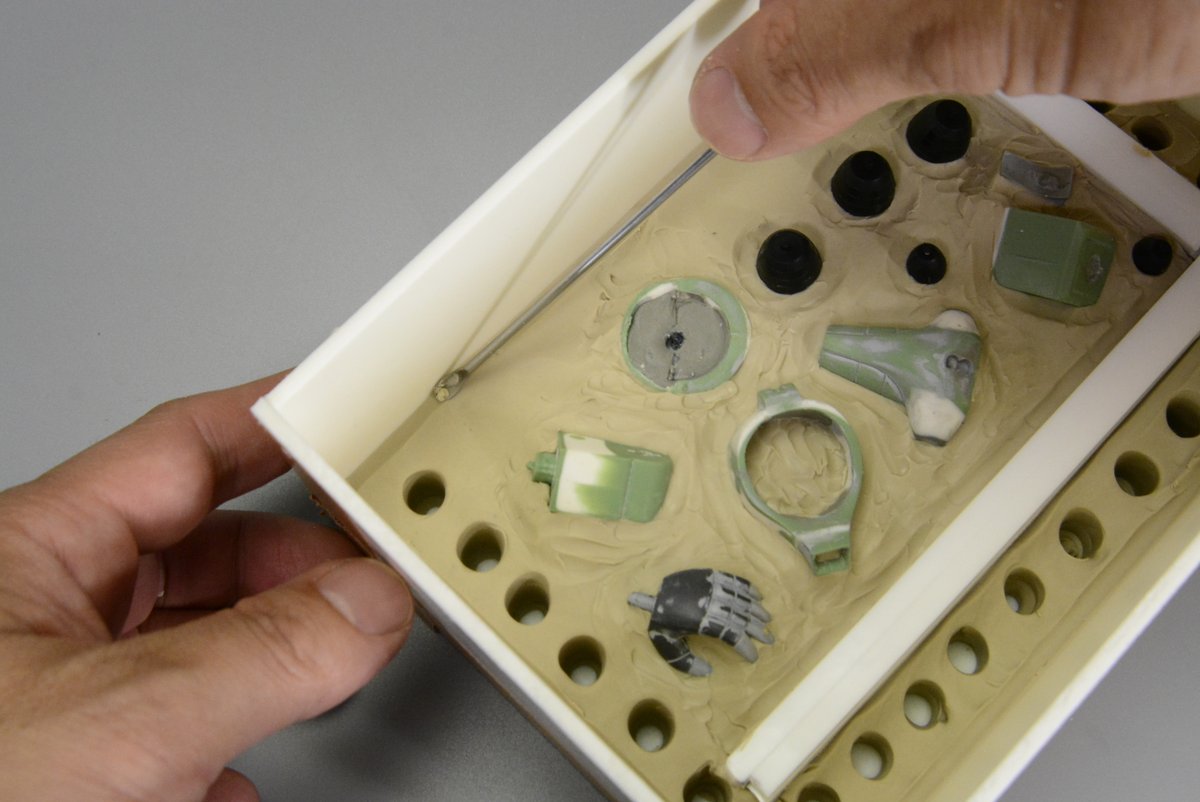

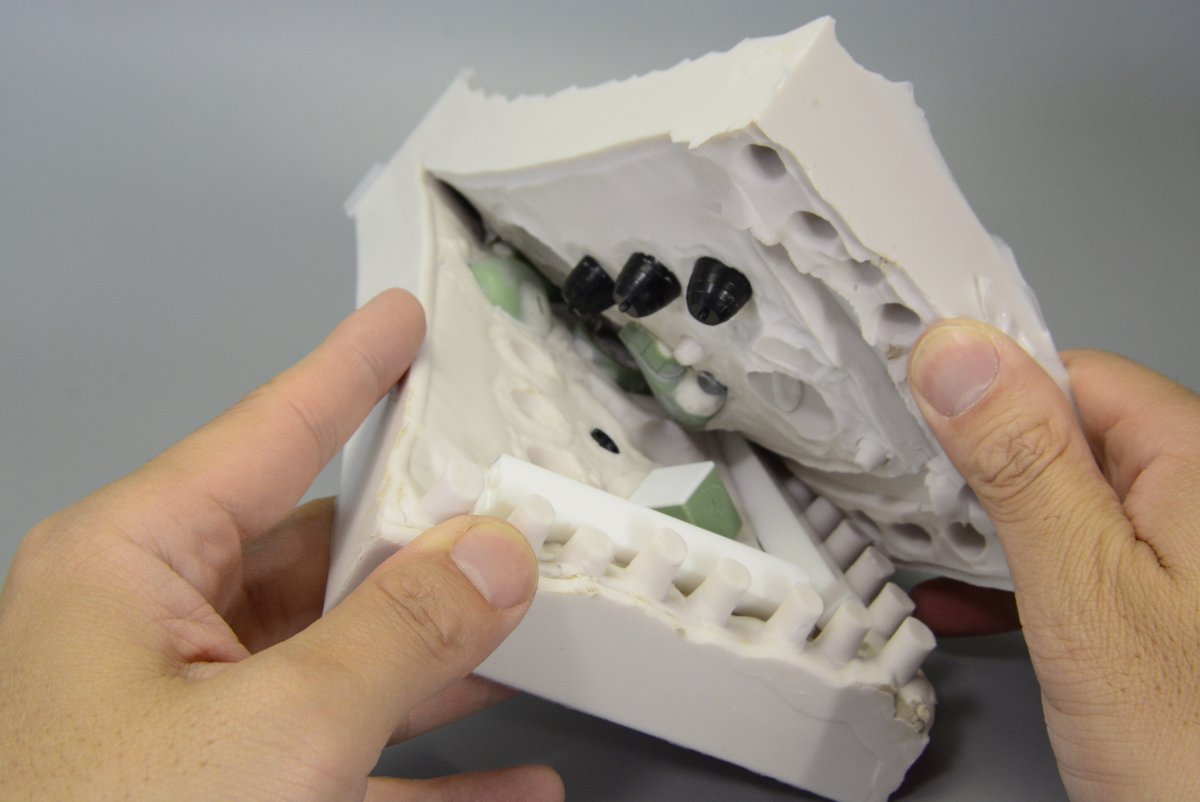

シリコーンが硬化したら、一旦枠を分解し、粘土を剥がしていきます。

粘土はシリコーンとくっつかないので、このようにパーツだけで粘土に埋まった状態となります。

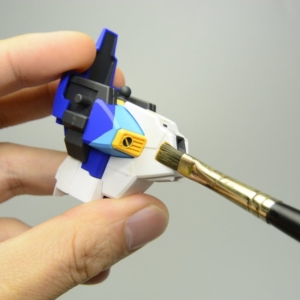

シリコーンとパーツの隙間には粘土がこびりついているので、ツマヨウジや筆を使って取り除きます。

これがそのままだとレジンの成形品に大きな段差やパーティングライン、謎のでっぱりができるので注意してくださいね。

シリコン型の片側ができました!

シリコーンバリアーを絶対に塗ろう!

シリコーン型をプラボードの箱にセットし、もう一度シリコンを流し込むのですが、その前にシリコーンバリアーを全体に塗っておきます 。

これを塗っておかないとシリコーン型を分離できず、パーツがゴム埋まったままになるので「絶対に」塗るのを忘れないでください。

これを忘れたときの地獄といったら……!

シリコーンバリアーを塗ったらもう片側にシリコンゴムを流し込みます。

何回も言いますが、シリコーンバリアーは塗るのを忘れないようにしてくださいね。

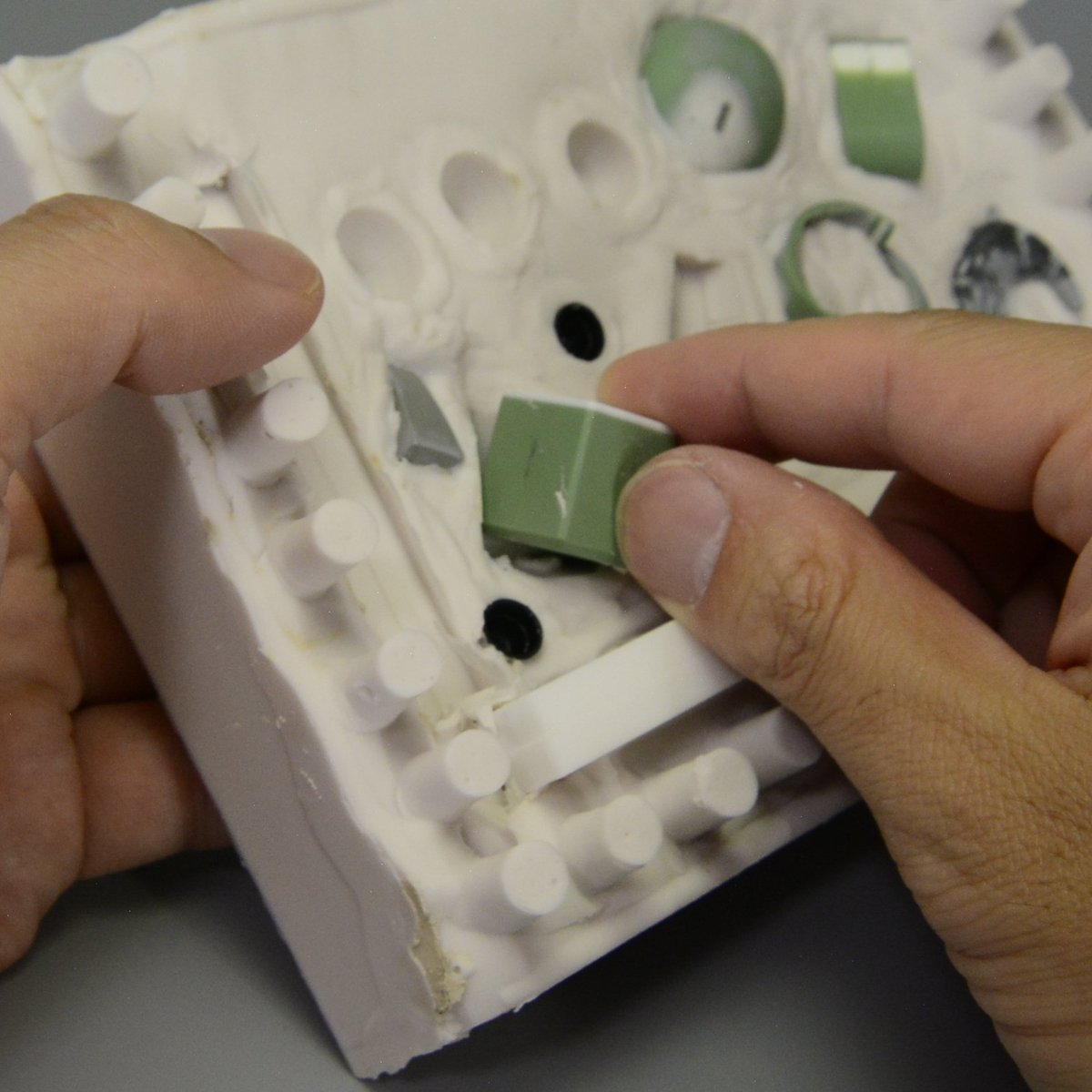

シリコーンが固まったら、型を分離します。

ミチミチミチッ! とシリコーンがちょっと千切れそうな感触に怖くなりますが、しっかりと離型処理していれば問題ありません。

毎回この瞬間が1番ドキドキするんですよ!

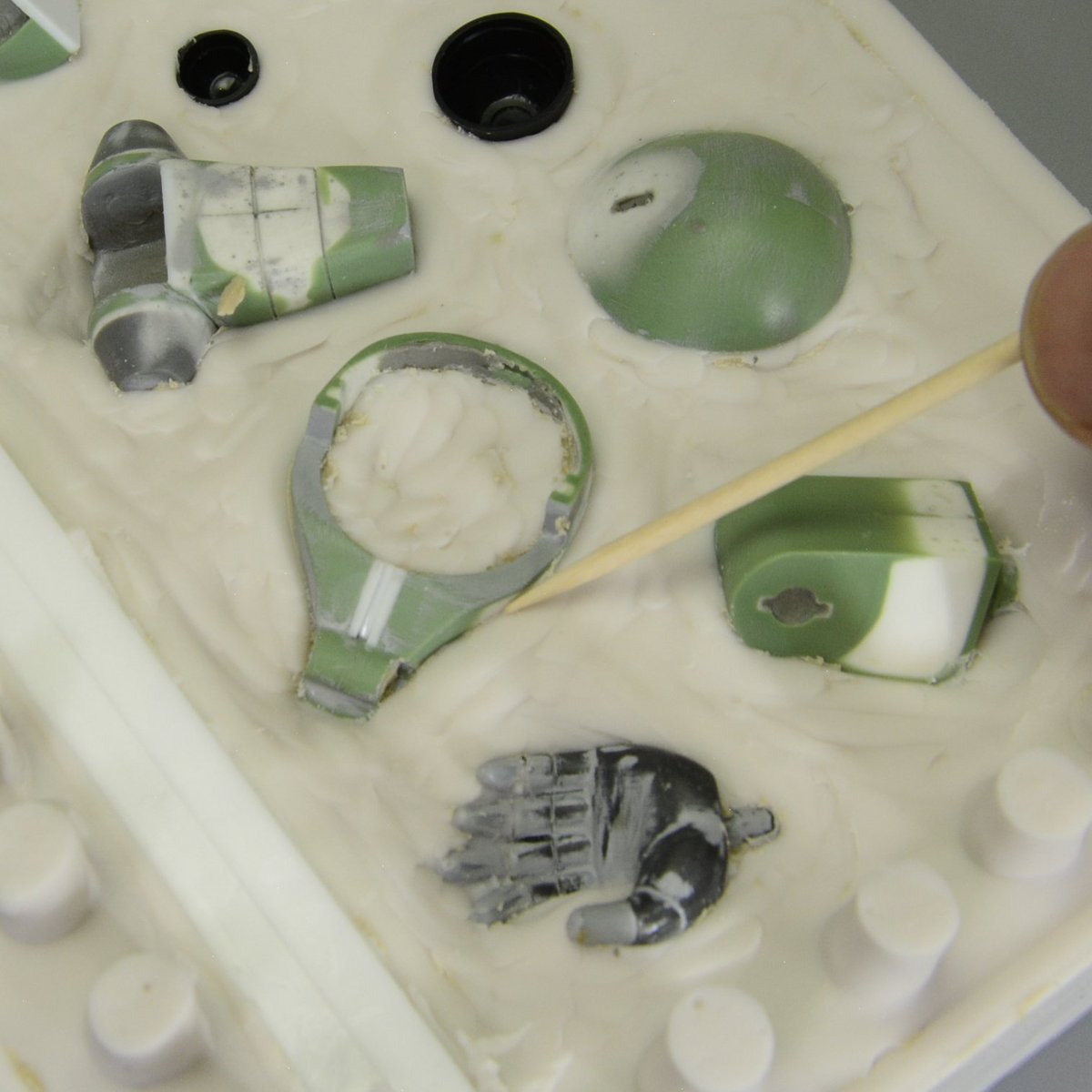

シリコーン型からパーツを外していきます。

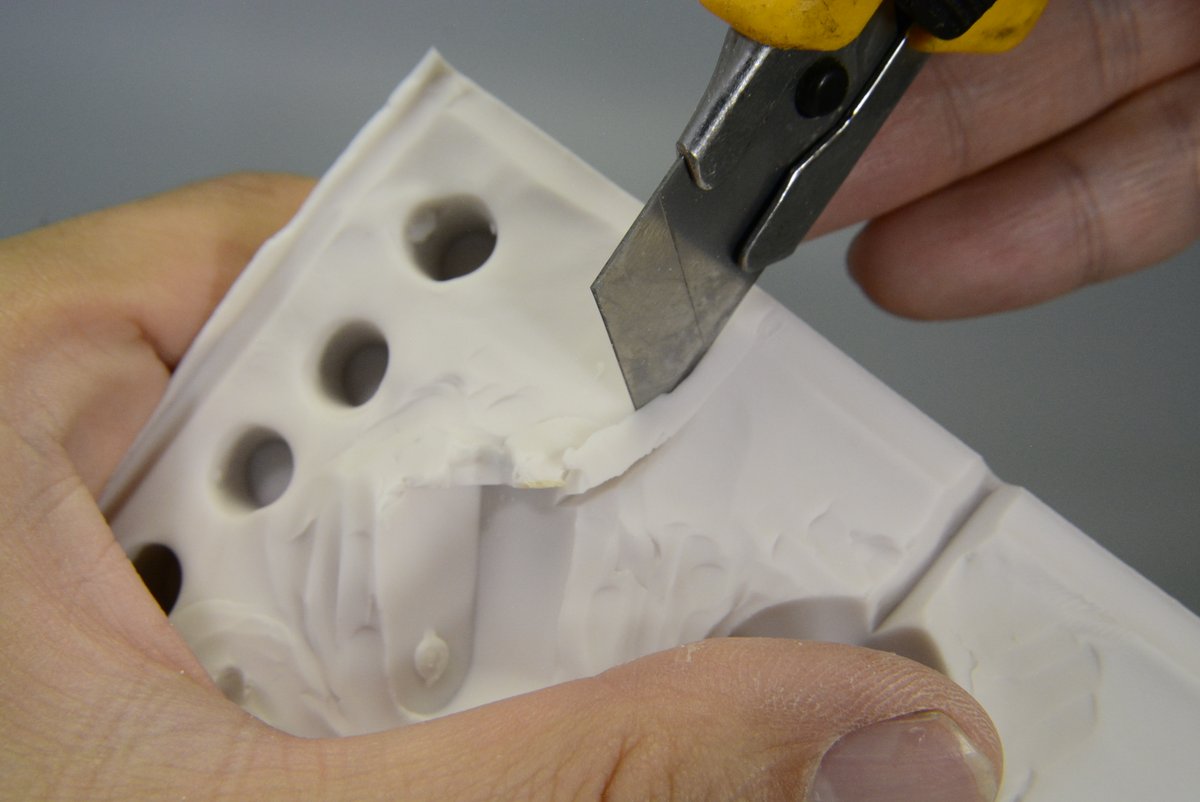

レジンを流すゲートを作ろう!

レジンを注ぎ込むための湯口を作ります 。

カッターでシリコーンをカットし、ランナーにしっかりとレジンが流れるようにしておきましょう。

パーツにレジンを流すためのゲートをカッターナイフで掘っていきます 。

V字に2回、刃を入れるとスムーズにカットできますよ。

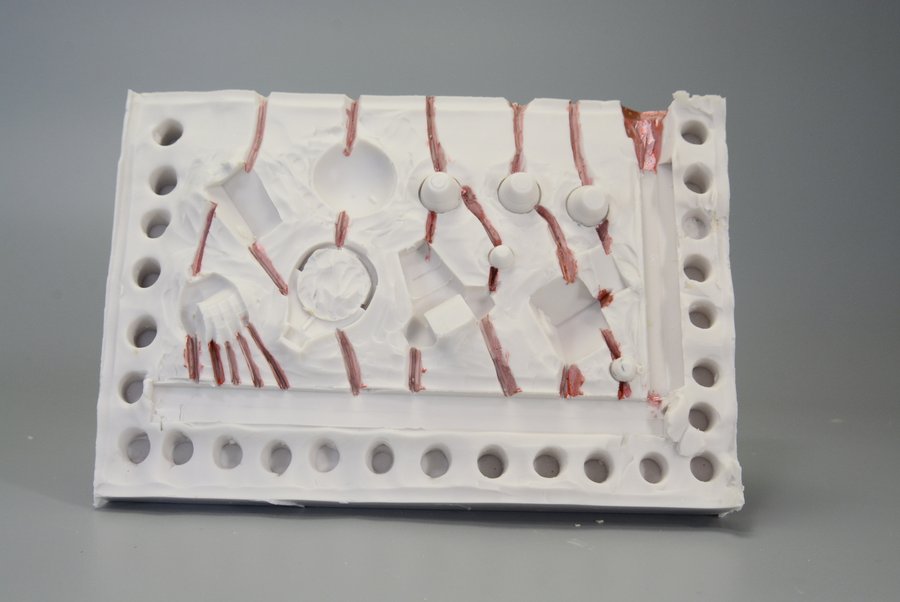

ゲートを入れた状態。

赤く着色した部分がカットしたところ。

下のランナーから上へとレジンが流れて行くようにゲートを入れます。

上が塞がっているとそこでレジンの流れが止まってしまいます。

空気が抜けて上までしっかりとレジンが流れるようにゲートを配置してくださいね♪

レジンを流そう!

いよいよレジンを流して複製……する前に!

レジンを型から剥離しやすいように離型剤スプレーを吹いておきましょう。

レジンは複製するたびにシリコン型にダメージを与えます。

離型剤スプレーを吹いておけば、そのダメージを緩和し、シリコン型の寿命を延ばすことができるのです。

シリコン型はそのまま合わせただけでは嵌合力が弱く、レジンが隙間から漏れて上手く成形できません。

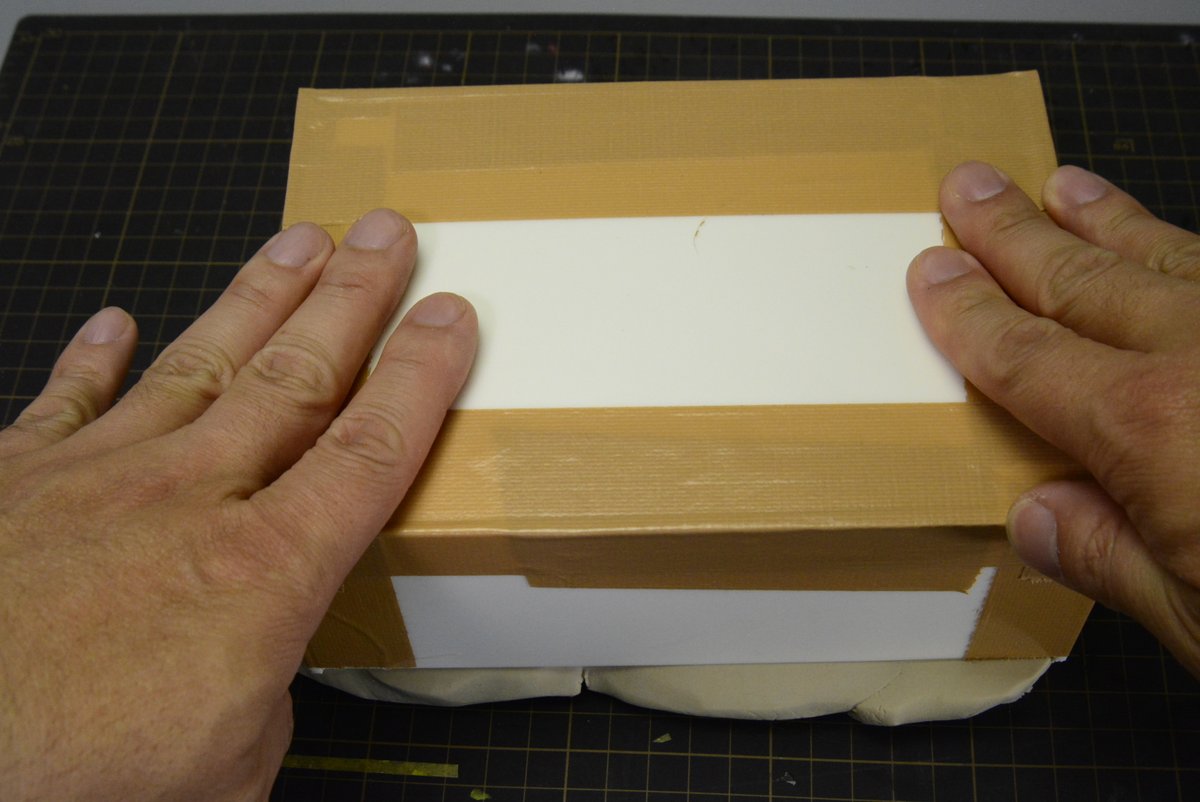

ここは幅広の輪ゴムでこのようにクランプしておきましょう。

直接シリコン型にゴムを巻くと食い込んで型が歪むので当て木をしてサポートしておきましょう 。

私は3cm厚のスタイロフォームを使っています

レジンを計量する前に、秤を透明のビニール袋に入れて保護しておきましょう。

計量している最中にレジンがこぼれると秤がベタベタに汚れて使い物にならなくなってしまうのです。

レジンを計量します 中身が把握しやすいように、100円ショップで購入した透明のプラカップを使っています。

デジタル式の秤はたいていのものはコップの重さを0として計量できる機能がついているので、レジンの正確な重さを把握しやすいのです。

レジンはA液とB液を「同じ重さ」混合することで硬化します。

ここで大事なのが「比重」であり、「容積」では無いということ。

B液のほうがA液より重いので、同じ量を混ぜると硬化不良を起こしてしまうので要注意です!

レジンをシリコン型に流し込みます。

レジンは混ぜるとあっという間に硬化しはじめ、流せなくなるので夏場なら60秒、冬場なら120秒ぐらいの間に流し込んでください。

硬化しはじめる前に型を持って斜めにしたり、トントン、と軽く衝撃を与えるとパーツのスミに溜まっている細かい気泡を減らすことができます。

20分くらい待ってレジンが硬化したら型からパーツを外します 。

これは剥がす前の状態。

今回は運良く一発でキレイに流れましたが、大抵一回目はゲートの配置が足りなかったりして上手く成形できていないパーツがあるので最初の一発目たテストだと思ってください。

複製完了!

あとは複製を繰り返してパーツを揃えます 。

シリコーン型は抜くパーツの形状にもよりますが、20回ぐらい使えればいいほうだと思います。

時間によっても劣化するので、型を作ったら自分が必要なぶんは早めに抜いておくことをオススメします。

複製ができると左右対称パーツを揃えるのにとても便利です。

腕や足など同じ形状のものを作るのは作業量が倍になりますが、複製すればその手間はかからず、まったく同じ形のものを揃えることができます 。

このザクは左腕に複製パーツを使用しています。

シリコーン型は再利用しよう!

複製において最も重要な資源はシリコーンゴムです。

世紀末の種モミぐらい大事なものです 。

レジンは余ることが多いですが、シリコーンは基本足りないことのほうが多いです。

壊れたり、不要になった型は細かく刻んで次回複製時の増量剤として使いましょう。

複製の思い出!!!

「複製」と聞くと私にとっては大学時代、模型サークルの友人たちと参加したワンフェスの思い出が蘇ります。

暑い夏、明日はワンフェス!でも、複製はまだ終わっていない!

やばい!型が壊れた!

急いでコトブキヤとボークスにシリコンを買い足しに行くんだ!

完成見本が無い!複製しながら隣で作るんだ!

おい、もう電車に乗る時間だぞ! 俺が複製するから先に行ってくれ!

〇〇くんはまだか!もう12時過ぎてるぞ!

サンプル提出にはなんとか間に合った!でも、アイツはもう……!

いや〜あの頃は無軌道な若者でしたね。

思い返すぶんには楽しいんですけど、みんなでアパートに集まって眠い中限界を超えながら延々と複製しつづけたのは超大変でした。よくあんなことが出来たなあと。

複製してるとワンフェス前日の気分になってくるのは私だけでしょうか?

と、最後に個人的なノスタルジーを挟みましたが、基本的な複製方法の解説でした!

複製は一見難しそうに見えますが、実際やってみるとほどんどのモデラーさんが「意外と簡単だった」というテクニック。

同じパーツを揃えたい、ワンフェスでガレージキットを売りたい!という人はぜひチャレンジしてみてくださいね♪

「お手軽にプロ級作品が作れる!」ガンプラ凄技テクニックシリーズ

だれでも!簡単!カッコよく!

エアブラシなどの高価なツールや難しい技法は使わず、短期間で完成する簡単フィニッシュを中心に解説した、私の著書「週末で作るガンプラ凄技テクニック」シリーズ

大好評発売中ですので、ガンプラをカッコよく作りたい!という人は今すぐ手にとって読んでみてくださいね♪

コメント